Kostenlose Demoversion des EXP-Wartungsplaners : Download hier

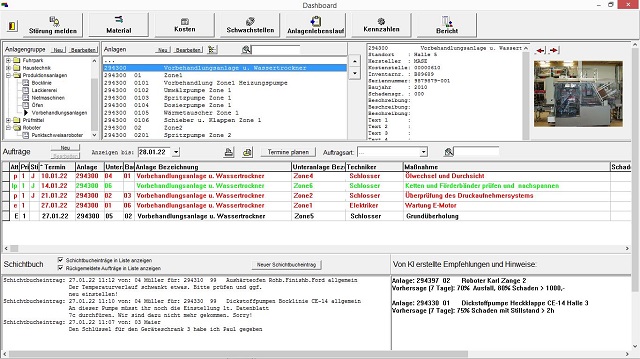

Der EXP-Wartungsplaner und die Instandhaltungssoftware EXP-Instandhaltung sind beides Tools, die dazu dienen, Wartungs- und Reparaturarbeiten an Anlagen, Maschinen oder Geräten zu planen und zu organisieren.

Die Instandhaltungssoftware EXP-Instandhaltung ist ein umfassendes Tool zur Planung, Organisation und Überwachung von Instandhaltungsprozessen, während der kostengünstige EXP-Wartungsplaner mit geringerem Funktionsumfang hauptsächlich nur zur einfachen Organisation und Planung von Wartungsarbeiten und Reparaturen dient. Es besteht jedoch jederzeit die Möglichkeit den EXP-Wartungsplaner zur Instandhaltungssoftware EXP-Instandhaltung zu erweitern. Auch können je nach Bedarf Teilfunktionen der Instandhaltungssoftware EXP-Instandhaltung dem EXP-Wartungsplaner hinzugefügt werden.

EXP-Wartungsplaner: Wartungen, Reparaturen und Störungen

Der EXP-Wartungsplaner unterstützt die Instandhaltungsmannschaft bei der Auftragsverwaltung und Terminplanung, indem sie die Verwaltung von Wartungsaufträgen vereinfacht und automatisiert, den Fortschritt der Arbeiten überwacht und die Planung von Routine- und vorbeugenden Wartungsarbeiten erleichtert.

Der Einsatz des EXP-Wartungsplaners bietet viele Vorteile, die dazu beitragen können, die Effizienz und Produktivität von Instandhaltungsprozessen zu verbessern. Hier sind einige der wichtigsten Vorteile:

Verbesserte Planung und Organisation: Der EXP-Wartungsplaner kann dabei helfen, Wartungsarbeiten und Reparaturen zu planen und zu organisieren. Die Software ermöglicht die Erstellung von Wartungsplänen und die Zuweisung von Aufgaben an Mitarbeiter. Es können automatische Erinnerungen und Benachrichtigungen eingerichtet werden, um sicherzustellen, dass Wartungsarbeiten rechtzeitig und effizient durchgeführt werden.

Reduzierung von Ausfallzeiten: Durch den rechtzeitigen Austausch von verschlissenen Teilen oder die Reparatur von Problemen, bevor sie zu größeren Ausfällen führen, können Ausfallzeiten reduziert werden. Der EXP-Wartungsplaner kann dazu beitragen, potenzielle Probleme frühzeitig zu identifizieren und zu beheben.

Bessere Ressourcennutzung: Der EXP-Wartungsplaner kann dabei helfen, Ressourcen wie Personal und Materialien effektiver zu nutzen. Durch die optimierte Planung und Organisation von Wartungsarbeiten können Mitarbeiter und Materialien besser koordiniert und eingesetzt werden.

Höhere Sicherheit: Eine gut organisierte Instandhaltung kann dazu beitragen, dass Maschinen und Anlagen sicherer betrieben werden können. Der EXP-Wartungsplaner kann dazu beitragen, potenzielle Sicherheitsrisiken frühzeitig zu identifizieren und zu beheben.

Effizientere Berichterstattung: Der EXP-Wartungsplaner kann dazu beitragen, dass Berichte über Wartungsarbeiten und Reparaturen schneller und genauer erstellt werden können. Dies kann dazu beitragen, dass Entscheidungen schneller getroffen werden können und dass die Einhaltung von Vorschriften und Standards verbessert wird.

Verlängerte Lebensdauer der Anlagen: Eine geplante Wartung kann dazu beitragen, die Lebensdauer der Anlagen zu verlängern, indem sie sicherstellt, dass alle Komponenten ordnungsgemäß gewartet werden und dass Probleme frühzeitig erkannt und behoben werden.

Insgesamt kann der EXP-Wartungsplaner dazu beitragen, die Effizienz und Produktivität von Instandhaltungsprozessen zu verbessern, was wiederum zu Kosteneinsparungen und höheren Gewinnen führen kann.

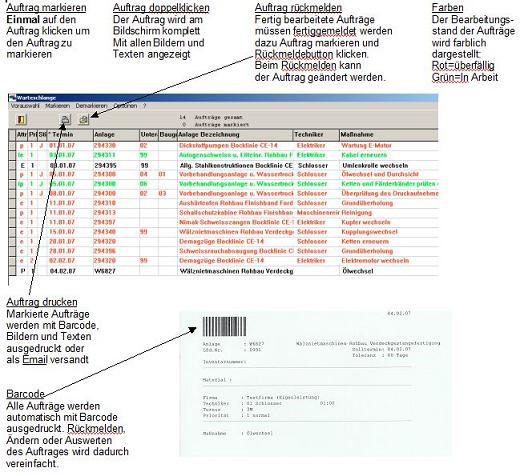

Die Auftragsverwaltung und Terminplanung mit dem EXP-Wartungsplaner bezieht sich auf die Verwaltung von Wartungsaufträgen und deren Zeitplanung zur Gewährleistung der reibungslosen Durchführung von Instandhaltungsarbeiten. Der EXP-Wartungsplaner kann dabei helfen, alle notwendigen Informationen über die anfallenden Wartungsarbeiten, wie beispielsweise die Art des Auftrags, die benötigten Ressourcen, den Zeitrahmen und die Priorität des Auftrags zu sammeln und zu speichern. Auf dieser Grundlage kann ein Zeitplan erstellt werden, der sicherstellt, dass alle Wartungsarbeiten rechtzeitig durchgeführt werden, um ungeplante Ausfallzeiten zu minimieren. Die Auftragsverwaltung umfasst auch die Verwaltung von Arbeitsaufträgen, die Zuweisung von Aufgaben an Techniker und die Überwachung des Fortschritts der Arbeit. Techniker können den EXP-Wartungsplaner nutzen, um ihren Fortschritt zu dokumentieren und den Status der Wartungsarbeiten in Echtzeit zu aktualisieren.

Der EXP-Wartungsplaner bietet auch Funktionen für die Planung von Routine- und vorbeugenden Wartungsarbeiten. Diese Funktionen helfen dabei, Probleme zu identifizieren, bevor sie zu größeren Problemen werden, indem sie regelmäßige Wartungsarbeiten planen und durchführen.

EXP-Wartungsplaner: Auftragsarten

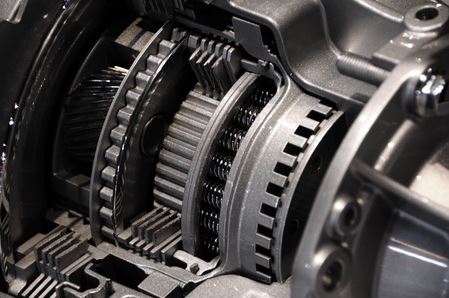

Turnusmäßige Wartungsaufträge sind regelmäßige Wartungsarbeiten, die an Maschinen, Anlagen oder Fahrzeugen durchgeführt werden, um deren einwandfreie Funktionsfähigkeit sicherzustellen und Ausfälle zu vermeiden. Diese Wartungsarbeiten werden in bestimmten Zeitabständen oder Betriebsstundenintervallen durchgeführt und sind meistens der größte Teil der geplanten Wartung. Typische turnusmäßige Wartungsaufträge umfassen beispielsweise das Austauschen von Verschleißteilen, das Nachfüllen von Ölen und Flüssigkeiten, die Überprüfung von Sicherheitsfunktionen und die Durchführung von Reinigungsarbeiten.

Die Durchführung von turnusmäßigen Wartungsaufträgen ist eine wichtige Maßnahme zur Vermeidung von unerwarteten Maschinenausfällen und zur Erhöhung der Betriebssicherheit und -effizienz.

Die Verwaltung von turnusmäßigen Wartungsaufträgen mit zeitlichem oder Betriebsdaten Turnus wird im EXP-Wartungsplaner durch sorgfältige Planung und Organisation sichergestellt. Aufgaben werden pünktlich ausgeführt und es werden keine Termine verpasst.

Geplante Reparaturen beziehen sich auf Reparaturen, die im Voraus geplant werden, um eine Anlage oder ein Gerät in einwandfreiem Zustand zu halten oder zu verbessern. Es handelt sich um Reparaturarbeiten, die geplant werden, um sicherzustellen, dass die Anlage effektiv und sicher funktioniert und längere Betriebszeiten ohne Ausfallzeiten ermöglicht.

Ungeplante Reparaturen sind Notfallreparaturen, die aufgrund eines unvorhergesehenen Defekts oder eines unerwarteten Ausfalls durchgeführt werden müssen. Sie werden z.B. als Störungsmeldung erfasst. Zum Beispiel können Sie mit unserer App für Smartphone und Tablet Störungen mit allen notwendigen Daten erfassen und gleich mit dem mobilen Gerät ein oder mehrere Fotos der Anlagenstörung hinzufügen. Die Stördaten inkl. der Fotos werden dann von der App zum EXP-Wartungsplaner übertragen. Sofort wird vom EXP-Wartungsplaner eine oder mehrere Alarm-Email an vorab definierte Emailadressen versandt. Die Störungsmeldung wird im EXP-Wartungsplaner in der Anlagenhistorie gespeichert und ist für diverse Auswertungen und Dokumentationen verfügbar. Diese App kann sich z.B. jeder Ihrer Instandhaltungsmitarbeiter auf seinem mobilen Gerät installieren.

Der EXP-Wartungsplaner dokumentiert die Prüfungen und Wartungen von Maschinen und Anlagen

Eine Wartungsdokumentation enthält Informationen darüber, wann eine Wartung durchgeführt wurde, wer die Wartung durchgeführt hat, welche Art von Wartung durchgeführt wurde und welche Teile ersetzt oder repariert wurden. Es kann auch Informationen über Probleme enthalten, die während der Wartung aufgetreten sind, sowie über Empfehlungen für zukünftige Wartungsarbeiten.

Wartungsprotokolle: Diese enthalten Daten zur Art der Wartung, dem Datum und der Uhrzeit, zu den betroffenen Systemen oder Komponenten sowie zu den Ergebnissen der Wartung.

Reparaturberichte: Diese enthalten Informationen über durchgeführte Reparaturen, einschließlich der Art der durchgeführten Reparatur, der verwendeten Ersatzteile und der Arbeitszeit.

Inspektionsberichte: Diese Berichte enthalten Informationen über den Zustand der Anlagen, Komponenten oder Systeme vor der Wartung sowie eine Bewertung des Zustands nach der Wartung.

Anweisungen und Verfahren: Diese enthalten Informationen darüber, wie die Wartung durchgeführt werden sollte und welche Werkzeuge, Ausrüstung und Verfahren verwendet werden sollten.

Ersatzteil- und Materiallisten: Diese Listen enthalten Informationen über alle Ersatzteile, Materialien und Werkzeuge, die zur Durchführung der Wartung benötigt werden.

Empfehlungen für zukünftige Wartungsarbeiten: Diese enthalten Informationen darüber, wann die nächste Wartung durchgeführt werden sollte und welche Maßnahmen zur Verbesserung der Wartungseffizienz ergriffen werden können.

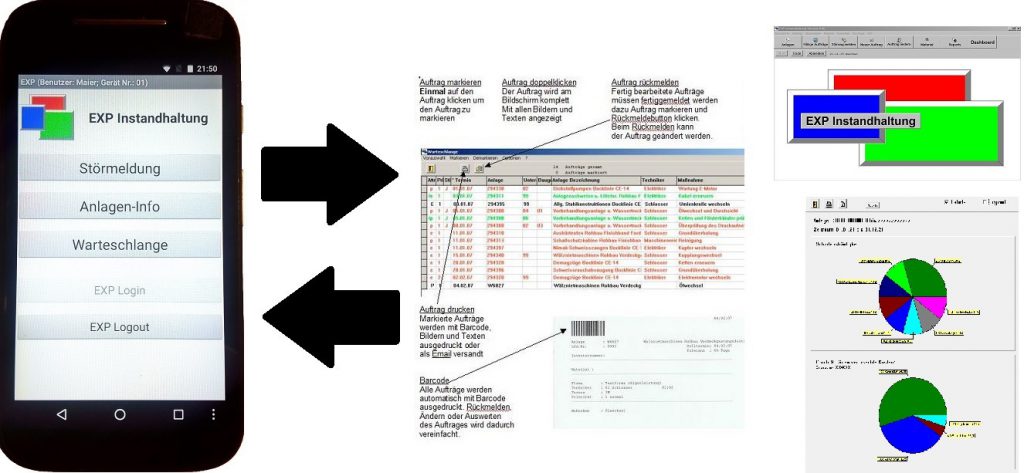

App für Smartphone oder Tablet

Smartphones und Tablets können ähnlich wie PDA’s oder mobile Barcodescanner in Verbindung mit dem Wartungsplaner eingesetzt werden.

Die Vorteile sind:

- Die einfache und allgemein bekannte Bedienung.

- Fotos zur sofortigen Dokumentation von Schäden können mit der Fotokamera gemacht werden.

- Barcodes können mit der Fotokamera gescannt werden.

- Alle notwendigen Informationen für den Instandhalter sind mobil vor Ort verfügbar.

- Einsetzbar für betriebsinterne Instandhaltung und auch für Außendienstmitarbeiter zur Instandhaltung von externen Anlagen oder Facility management.

Unverzichtbar für den Einstieg in “Smart maintenance / Industrie 4.0”

Über unsere App für Smartphone oder Tablet können zur Zeit z.B. die folgenden Aufgaben durchgeführt werden.

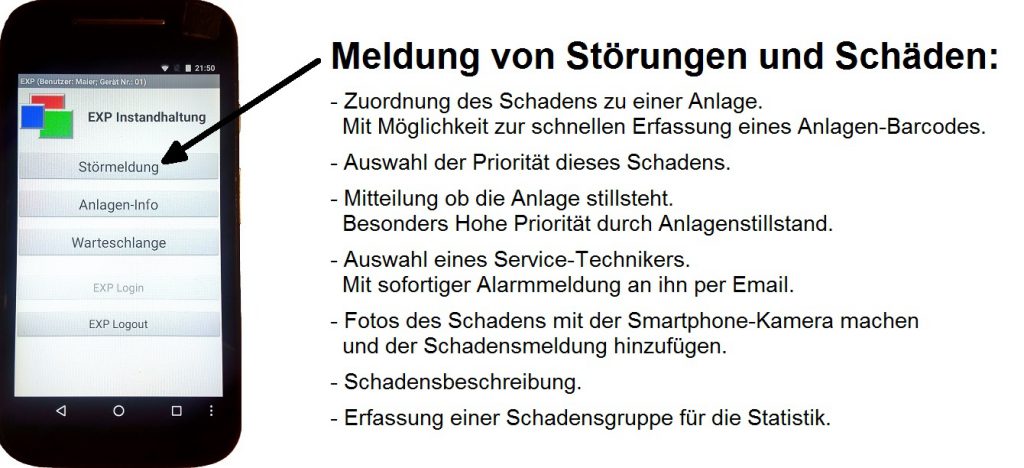

Störungsmeldung:

Schadensbeschreibung und Kommentar zur Störung eintippen. Erfassung des Anlagenbarcodes. Fotos zur Dokumentation der Störung. Die mit der App eingegebene Störung erscheint sofort in der Warteschlange der Windowssoftware Wartungsplaner. Eingegebene Störungen können von der Erfassung bis zur endgültigen Fertigmeldung durchgängig mit der App verfolgt werden.

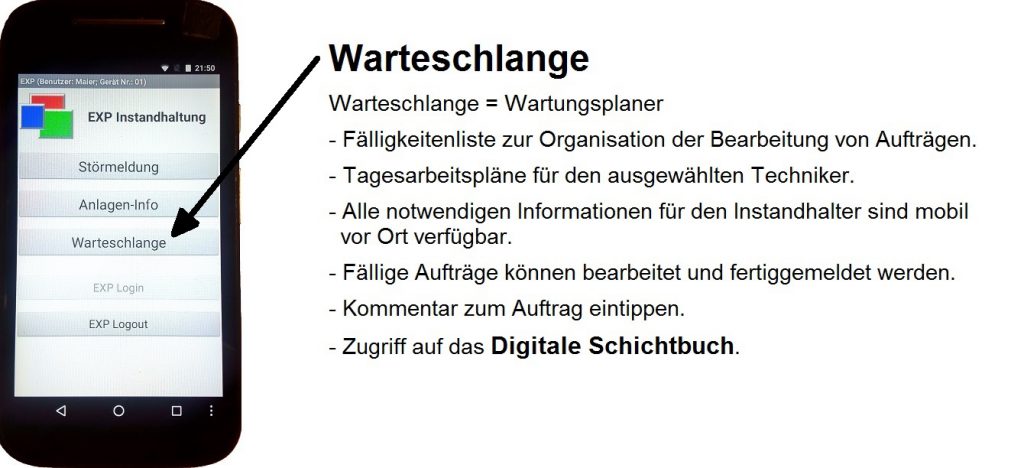

Abarbeitung von geplanten Prüf- und Wartungsaufträgen:

Darstellung der Auftragsdaten am Display. Kommentar zum Auftrag eintippen. Möglichkeit zur Rückmeldung (Fertigmeldung) der Aufträge. Anlagenbarcodeerfassung ist möglich.

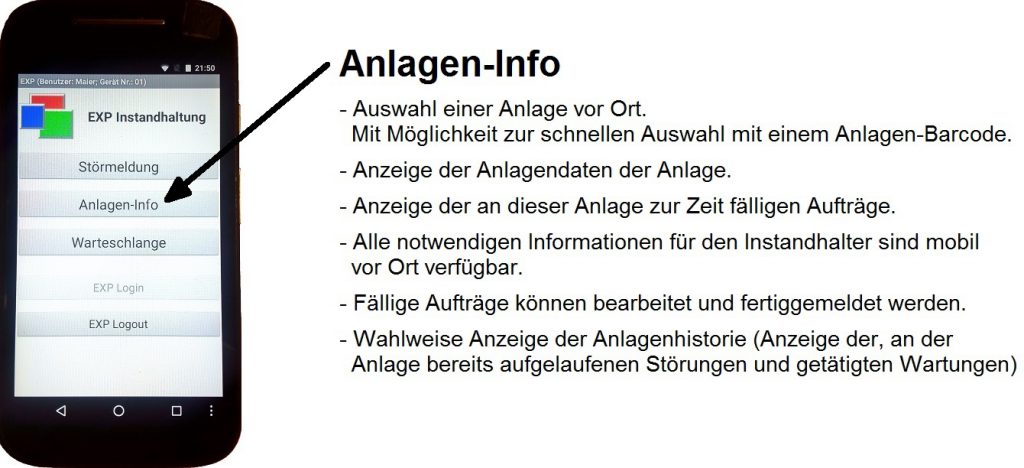

Anlagen-Info:

Die Anlagenstammdaten und alle fälligen Aufträge einer ausgewählten Anlage werden am Display angezeigt. Außerdem kann wahlweise auch die Anlagenhistorie (Anlagenlebenslauf) am Display angezeigt werden. Anlagenbarcodeerfassung ist möglich.

EXP-Wartungsplaner: Funktion Anlagenlebenslauf

Eine Anlagenhistorie ist eine Aufzeichnung über den gesamten Lebenszyklus einer Anlage. Sie enthält Informationen über die Installation, Wartungen, Reparaturen und Demontage einer Anlage.

Im Detail kann eine Anlagenhistorie z.B. folgende Informationen enthalten:

Installationsdaten: Informationen über den Zeitpunkt, die Installation und die Inbetriebnahme der Anlage.

Wartungsprotokolle: Aufzeichnungen über geplante Wartungsarbeiten, einschließlich der durchgeführten Arbeiten und der verwendeten Teile oder Materialien.

Reparaturprotokolle: Informationen über Reparaturen, einschließlich der Art des Schadens, der durchgeführten Arbeiten und der verwendeten Teile oder Materialien.

Kosten: Auflistung der Kosten der Wartungsarbeiten, Reparaturen und der verbrauchten Ersatzteile.

Stillstandszeiten: Auflistung der durch Wartungen und Reparaturen verursachten Stillstände.

Demontageprotokolle: Informationen über die Demontage und Entsorgung der Anlage.

Eine Anlagenhistorie dient dazu, den gesamten Lebenszyklus einer Anlage zu dokumentieren und zu verfolgen. Es ermöglicht auch eine genaue Planung von Wartungsarbeiten, Reparaturen sowie eine bessere Entscheidungsfindung bei der Planung von Investitionen in neue Anlagen.

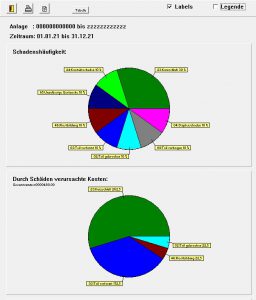

Schwachstellenanalyse

Die Schwachstellenanalyse von Anlagen ist eine Funktion, mit der potenzielle Schwachstellen in einer Anlage identifiziert werden, die zu einem Ausfall von Anlagen, einem Verlust von Produktivität, einem Sicherheitsrisiko oder anderen unerwünschten Ereignissen führen können. Eine gründliche Schwachstellenanalyse kann dazu beitragen, dass potenzielle Schäden rechtzeitig erkannt und behoben werden, bevor sie zu größeren Problemen führen.

Bei der Durchführung einer Schwachstellenanalyse von Anlagen werden zur Identifizierung potenzieller Schwachstellen z.B. Faktoren wie Wartungs- und Reparaturkosten, durch Schäden verursachte Stillstandzeiten, Alter und Betriebsstunden der Anlage und die Störungshistorie ausgewertet.

Potenziellen Schwachstellen, die zu Betriebsstörungen, hohen Reparaturkosten, langen Stillstandszeiten, Sicherheitsproblemen oder Produktionsverlusten führen können, können frühzeitig erkannt werden.

Mit den Ergebnissen der Schwachstellenanalyse können Korrekturmaßnahmen definiert werden, um die identifizierten Schwachstellen frühzeitig zu beseitigen oder zu minimieren. Die Korrekturmaßnahmen können z.B. vorbeugende Wartungen, frühzeitiger Austausch von Komponenten, die Installation von Sicherheitsausrüstung oder die Durchführung von Schulungen für Mitarbeiter beinhalten.

Terminübersichten

Terminübersichtslisten in der Instandhaltung sind Dokumente, die einen Überblick über die anstehenden Wartungs- und Reparaturtermine für Anlagen oder Maschinen geben. Diese Listen enthalten Informationen wie den Namen der Anlage oder Maschine, das geplante Datum für die Wartung oder Reparatur, den Umfang der Arbeiten und gegebenenfalls den Namen des zuständigen Technikers oder Teams.

Die Erstellung und Verwendung von Terminübersichtslisten in der Instandhaltung ist wichtig, um sicherzustellen, dass alle Anlagen und Maschinen in einem Unternehmen regelmäßig gewartet und repariert werden, um Ausfallzeiten zu minimieren und die Lebensdauer der Anlagen und Maschinen zu verlängern. Die Listen helfen auch bei der Planung von Ressourcen und der Koordination von Arbeitsabläufen, um sicherzustellen, dass alle Arbeiten rechtzeitig und effizient durchgeführt werden.

Anlagenverfügbarkeitsplanung

Die Planung der Anlagenverfügbarkeit ist ein wichtiger Aspekt in der Instandhaltung von Anlagen. Auf Basis der geplanten Wartungen und Reparaturen sollte ein Wartungsplan erstellt werden, der die jeweils geplanten notwendigen Techniker, Stillstandszeiten und Ersatzteile beinhaltet. Hierbei sollte auch die Priorität der Wartungsarbeiten festgelegt werden, um sicherzustellen, dass kritische Anlagen bevorzugt gewartet werden.

Es ist wichtig, sicherzustellen, dass alle erforderlichen Ersatzteile vorhanden sind. Hierbei sollte auch die Beschaffung von Ersatzteilen geplant werden, um sicherzustellen, dass die benötigten Teile rechtzeitig verfügbar sind. Einkaufsvorschläge für fehlende Ersatzteile müssen frühzeitig erstellt und an die Ersatzteillagerverwaltung weitergeleitet werden.

Es muss ausreichend Personal mit der erforderlichen Qualifikation für die Wartungen , zur Verfügung stehen.

Es ist außerdem wichtig, Risiken zu identifizieren und zu bewerten, die die Anlagenverfügbarkeit beeinträchtigen können. Hierbei sollten auch Notfallpläne erstellt werden, um schnell auf unvorhergesehene Ereignisse reagieren zu können. So können Unternehmen die Anlagenverfügbarkeit planen und verbessern, um Ausfallzeiten zu minimieren und die Produktivität zu maximieren.

Kosten- und Budgetkontrolle

Die Kosten- und Budgetverwaltung in der Instandhaltung ist ein wichtiger Aspekt, um sicherzustellen, dass Instandhaltungsaktivitäten effektiv und effizient durchgeführt werden. Sie bezieht sich auf die Planung, Überwachung und Kontrolle der Kosten und des Budgets, die für Instandhaltungsarbeiten anfallen.

Ein grundlegender Schritt in der Kosten- und Budgetverwaltung besteht darin, die Kosten für die Instandhaltung zu identifizieren und zu kategorisieren. Dies kann durch die Aufstellung eines Wartungsplans und die Zuordnung von Kosten für Material, Arbeitskräfte, Fremdfirmen und sonstige Ausgaben erfolgen. Ein weiterer wichtiger Schritt besteht darin, ein Budget für die Instandhaltung festzulegen, das auf den identifizierten Kosten basiert. Es ist auch wichtig, ein System zur Überwachung und Kontrolle der Instandhaltungskosten und des Budgets einzurichten. Dies kann durch die regelmäßige Überprüfung der Wartungsaktivitäten und die Verfolgung der tatsächlichen Kosten im Vergleich zum Budget erfolgen. Wenn Abweichungen festgestellt werden, sollten Korrekturmaßnahmen ergriffen werden, um das Budget und die Instandhaltungskosten im Rahmen zu halten.

Eine Kosten- und Budgetverwaltung in der Instandhaltung ist wichtig, um sicherzustellen, dass Wartungsarbeiten effektiv und effizient durchgeführt werden und die Ressourcen des Unternehmens optimal genutzt werden.

Materialverwaltung

Die Materialverwaltung bezieht sich auf die Verwaltung von Ersatzteilen, Werkzeugen und anderen Materialien, die für die Wartungsarbeiten benötigt werden. Die Software ermöglicht es den Benutzern, Materialien zu verwalten, indem sie Informationen zu Bestellungen, Lieferungen, Bestandsmengen und Verbrauch verfolgen.

Die Materialverwaltung bietet u.a. die folgenden Funktionen:

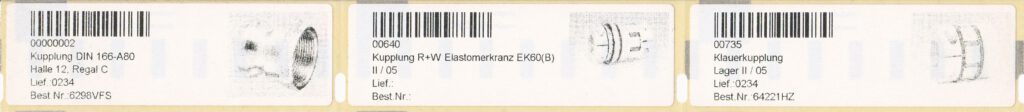

Lagerverwaltung: Alle üblichen Funktionen einer Materialverwaltung sind vorhanden wie u.a. Artikelnummer, Benennung, Lagerorte, Ist- und Sollvorrat, Artikel-Bilddateien, Kostenzuordnung, Bestellwesen, Lieferantenzuordnung, Stücklisten, Entnahmelisten, Etikettendruck.

Lagerbestandskontrolle: Lagerbestand von Materialien überwachen und verfolgen, wann und wie Materialien eingesetzt werden.

Materialverbrauch: Die geplanten bzw. verbrauchten Ersatzteile werden in den Wartungs- und Reparaturaufträgen der Software eingetragen. Beim Rückmelden der Aufträge werden die Beststände gemäß dem tatsächlichen Verbrauch aktualisiert und protokolliert.

Materialanforderungen (Materialschein): Materialanforderungen für bevorstehende Wartungsarbeiten können erstellt und ggf. Genehmigungen von Vorgesetzten einholt werden.

Materialbestellung (Einkaufsvorschlag): Anhand der in den Wartungs- und Reparaturaufträgen geplanten Ersatzteilverbräuche können Materialbestellungen von Ersatzteilen aufgeben werden, bei denen der aktuelle Bestand nicht mehr für die planten Verbräuche ausreicht. Die Materialbestellung enthält u.a. Informationen wie Lieferant, Menge und Lieferdatum.

Berichte: Die Software kann Berichte erstellen, die u.a. detaillierte Informationen zu Materialverbräuchen, Bestellungen, Lagerbeständen und Kosten enthalten.

Durch die Materialverwaltung können Benutzer den Materialbedarf effektiver planen, Materialbestellungen effizienter abwickeln und den Lagerbestand optimal verwalten. Dies kann dazu beitragen, die Effizienz der Instandhaltungsprozesse zu verbessern und den Materialverschleiß zu reduzieren.

Fremdfirmenverwaltung

Mit der Fremdfirmenverwaltung können Fremdfirmen auf verschiedene Weise eingesetzt werden:

Outsourcing: Eine Fremdfirma wird damit beauftragt, bestimmte Wartungs- oder Reparaturarbeiten durchzuführen, die normalerweise von der internen Instandhaltungsabteilung ausgeführt werden.

Ergänzung der internen Instandhaltungsabteilung: Eine Fremdfirma wird damit beauftragt, die interne Instandhaltungsabteilung zu unterstützen, um die Arbeit zu beschleunigen oder bestimmte Fähigkeiten zu ergänzen, die intern nicht vorhanden sind.

Durchführung spezialisierter Arbeiten: Fremdfirmen werden eingesetzt, um spezialisierte Instandhaltungsarbeiten durchzuführen, die eine besondere Ausbildung, Zertifizierung oder spezialisierte Werkzeuge erfordern.

Unterstützung bei temporären Engpässen: Fremdfirmen können auch eingesetzt werden, um zeitweise Engpässe in der internen Instandhaltungsabteilung zu überbrücken, z.B. während Urlaubszeiten oder bei einem hohen Arbeitsaufkommen.

Mit der Fremdfirmenverwaltung werden die Verantwortlichkeiten und die Zusammenarbeit zwischen der internen Instandhaltungsabteilung und den Fremdfirmen klar definiert und vereinfacht, so dass die Effizienz und die Sicherheit der Arbeit gewährleistet ist.

Instandhaltungskennzahlen

Instandhaltungskennzahlen sind Messgrößen, die zur Bewertung der Effektivität und Effizienz von Instandhaltungsprozessen eingesetzt werden. Sie können zur Überwachung und Steuerung der Instandhaltungsaktivitäten genutzt werden und dienen der Identifizierung von Optimierungspotenzialen. Instandhaltungskennzahlen können auf verschiedene Bereiche und Aspekte der Instandhaltung bezogen sein, wie z.B. auf die Verfügbarkeit von Anlagen, die Qualität der Instandhaltungsarbeit, die Sicherheit der Anlagen oder die Kosten der Instandhaltung. Beispiele für Instandhaltungskennzahlen sind:

MTBR (Mean Time Between Repair): Die durchschnittliche Zeit zwischen zwei Reparaturen/Ausfällen einer Anlage

MTTR (Mean Time To Repair): Die durchschnittliche Zeit, die benötigt wird, um eine Anlage nach einem Ausfall wieder instand zu setzen

Instandhaltungskennzahlen können von Unternehmen genutzt werden, um die Effizienz und Effektivität ihrer Instandhaltungsprozesse zu verbessern und dadurch Kosten zu senken, die Anlagenverfügbarkeit zu erhöhen und die Sicherheit zu verbessern.

Digitales Schichtbuch

Das Schichtbuch dient als wichtiger Kommunikationskanal zwischen verschiedenen Schichten und Abteilungen, indem es Informationen wie Maschinenstatus, Probleme, Wartungsarbeiten, besondere Vorkommnisse und andere relevante Ereignisse aufzeichnet. Dadurch können Mitarbeiter, die später eine Schicht oder einen Arbeitstag übernehmen, über relevante Ereignisse und Probleme informiert werden, die während der vorherigen Schicht aufgetreten sind.

Das Schichtbuch kann auch als wichtiges Instrument zur Aufrechterhaltung der Sicherheit und Einhaltung von Vorschriften dienen. In einigen Branchen wie zum Beispiel in der Luftfahrtindustrie, der chemischen Industrie oder im Krankenhauswesen ist es gesetzlich vorgeschrieben, ein Schichtbuch zu führen, um einen Überblick über den Betriebsstatus zu gewährleisten und potenzielle Probleme frühzeitig zu erkennen.

Das Schichtbuch ist eine wichtige Funktion zur Aufzeichnung von Informationen über den Betriebszustand und dem Betriebsablauf. Es kann dazu beitragen, die Kommunikation zwischen verschiedenen Schichten und Abteilungen zu verbessern, potenzielle Probleme frühzeitig zu erkennen und die Einhaltung von Vorschriften zu gewährleisten.

Barcodes

Barcodes bieten in der Instandhaltung mehrere Vorteile.

Effizienz: Durch die Verwendung von Barcodes können Wartungstechniker schneller und effizienter arbeiten. Barcode-Scanner lesen die Barcodes auf den Wartungs- und Reparaturaufträgen oder Etiketten und geben sie automatisch in die Wartungssoftware ein. Das reduziert die Zeit, die für manuelle Dateneingaben benötigt wird. Techniker können mit Hilfe des Barcodes jederzeit z.B. Wartungsaufträge ändern oder deren Status überprüfen

Genauigkeit: Durch die Verwendung von Barcodes werden Fehler bei der Dateneingabe vermieden. Die Informationen, die in den Barcodes aufgezeichnet sind, sind genau und lassen sich einfach ablesen. Dadurch wird die Gefahr von Fehlern, die durch manuelle Eingaben entstehen können, minimiert.

Nachverfolgbarkeit: Barcodes können verwendet werden, um eindeutige Identifikationsnummern für Wartungsgegenstände und -aufgaben zu erstellen.

Barcodes bieten in der Instandhaltung eine Möglichkeit, Arbeitsabläufe zu optimieren und die Effizienz zu steigern. Sie können dazu beitragen, dass Wartungsarbeiten schneller und präziser durchgeführt werden und dass Manager und Techniker jederzeit den Überblick über den Fortschritt der Arbeiten behalten.

Prüfmittelverwaltung

Mit der Prüfmittelverwaltung wird die Verwaltung, Überwachung und Wartung von Prüfmitteln, die in der Instandhaltung verwendet werden, organisiert. Prüfmittel sind Werkzeuge und Geräte, die zur Messung, Überprüfung und Kalibrierung von Maschinen, Anlagen und Ausrüstungen verwendet werden.

Die Prüfmittelverwaltung umfasst verschiedene Funktionen, darunter die Identifikation und Kennzeichnung von Prüfmitteln, die Durchführung von regelmäßigen Kalibrierungen und Wartungen, die Überprüfung der Funktionalität und Genauigkeit von Prüfmitteln und die Dokumentation.

Ein wichtiger Aspekt der Prüfmittelverwaltung ist die Einhaltung von Vorschriften und Standards. Je nach Branche und Land gibt es spezifische Regulierungen und Normen, die die Verwaltung von Prüfmitteln regeln. Beispielsweise gibt es in der Luftfahrt- und Automobilindustrie strenge Vorschriften, die die Kalibrierung und Wartung von Prüfmitteln regeln, um die Sicherheit zu gewährleisten.

Die Prüfmittelverwaltung ist ein wichtiger Bestandteil der Instandhaltung, da fehlerhafte Prüfmittel zu ungenauen Messungen und Fehlern bei der Wartung führen können. Eine effektive Prüfmittelverwaltung kann dazu beitragen, Ausfallzeiten zu reduzieren, die Lebensdauer von Maschinen und Anlagen zu verlängern und die Sicherheit von Mitarbeitern und Anlagen zu gewährleisten.

Volle Email-Funktionalität

Auftragsdaten über fällige Wartungen oder Reparaturen können per Email an definierte Email Adressen versandt werden. Auftragssammellisten können z.B. per Email an Fremdfirmen versandt werden. Regelmäßige Erinnerungen an Fristen und Fälligkeiten können per Email versandt werden. Techniker erhalten regelmäßig, (z.B. jeden morgen) eine Auftragsliste der am Tag für Ihn geplanten Aufträge. Störungsmeldungen die entweder am Windows PC oder vor Ort mit der App erfasst wurden (ggf. mit Fotos) werden sofort über den Email-Verteiler als Alarmmeldung versandt. Dadurch ist eine papierlose Instandhaltung der Anlagen möglich.